【适用环境要求】

适用行业领域

耗能工业如石油化工、煤化工、钢铁、水泥、纺织、玻璃等,以及地热发电、太阳能热电、生物质发电等。

应用环境要求

该技术不受季节、地域、输送距离等因素的影响,是一种普遍适用的余热回收利用技术,适用于中低温热源(包括250ºC以下的工艺过程产生的蒸汽、热水、热液,热物流,300ºC以下的气体,450ºC以下的烟气等)。

【技术产品简介】

基本运行原理

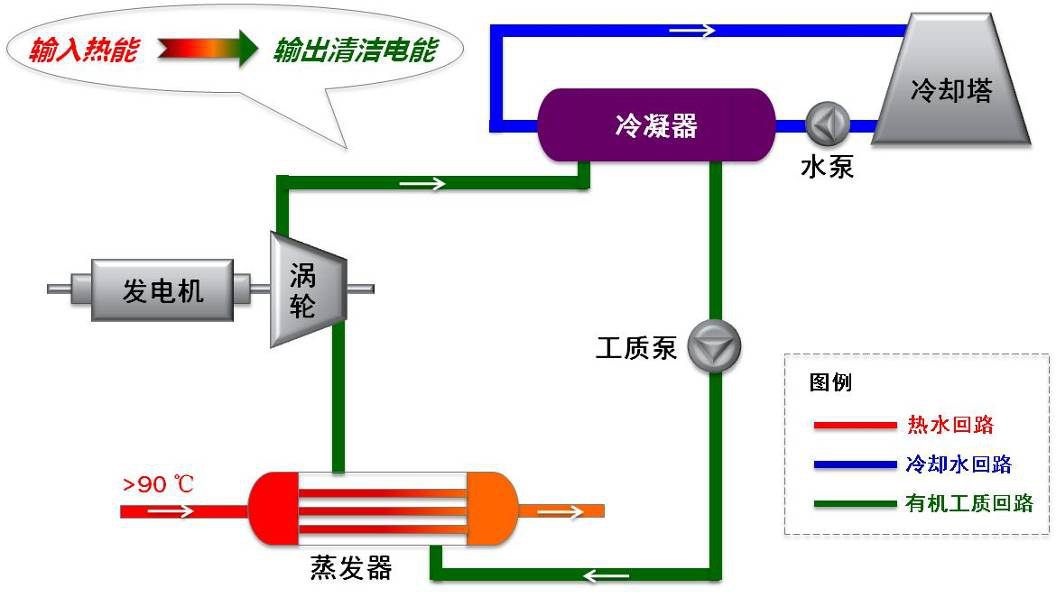

有机朗肯循环(ORC)发电系统是采用低沸点有机工质进行闭式热力循环,利用冷热源温差,向外做功,并进一步转化为电能的小型电站系统。该系统的目的是利用较低温度的热源(或低温冷源)进行电力输出,将低品位的热能转化为高品质的热能。

工艺流程图表

核心优势亮点

1.高效ORC向心式涡轮技术,核心技术来源于飞机制冷系统的涡轮膨胀机,高效可靠,等熵效率高达90%,达到国际先进水平。

2.针对R245fa工质的仿真模拟涡轮设计技术,建立了全三元仿真模型,模拟了工质在涡轮内的流动,作为涡轮设计依据。

3.专为涡轮机设计的回油系统,有效降低油路系统的输送功耗。

4.采用工质冷却的半封闭三相异步发电机技术,根本解决了困扰开式发电机的润滑油及工质泄漏等一系列问题。

5.先进的涡轮加工制造、整机装配技术。

6.同等热源条件下,吨水发电量超过国际其他知名品牌(如UTC、GE),特别适用于余热发电领域。

相关参数描述

膨胀机等熵效率:83%~90%

热水温度:90~180 ℃

吨水发电量:2.0~20 kWh/t

负荷调节范围:40%~100%

【经济效益分析】

投资回收周期

该技术直接将废弃的余热转化为高品质电能,用户可以直接就地消纳,这是其他低温余热利用技术无法比拟的优势。对于发电能力1MW的ORC余热发电机组,年平均发电量为714万kWh,年节约标煤2285吨,年减排二氧化碳5618吨。该1MW的ORC余热发电系统,投资概算为1200~1500万元。按电价0.6元/kWh计算,发电系统的静态投资回收期2.8~3.5年。

应用效益情况

向心式ORC低温发电机组及配套设备将为地热能、太阳能、工业余热余能等新兴能源的利用提供新的方案,促进新能源的发展,其具有零污染的优势,同时其关键技术具有成本低,安全性高等优势。该技术产品应用后可为企业用户带来可观的经济效益,降低原工艺成本,提高企业用户竞争力。同时,该技术具有可观的节能减排效果,可降低用户的工艺能耗,节约企业用户的碳排放指标。新产品形成的批量生产能力,对于增强国内节能环保企业的自主创新和产业能力具有典型示范作用,对于提升节能环保产业的国际竞争能力和推动新能源、信息、制造等相关产业的发展具有重大意义。

【潜力前景分析】

市场应用潜力

预计5年后推广可形成600MW低温余热发电能力(占总需求量的10-15%),年发电量达42.84亿kWh,形成节能量137.1万吨标煤/年,减排CO2达337.2万吨/年。增加设备基础投资100亿元人民币,通过发电效益分享,可在3年内回收投资,之后每年产生不低于30亿元人民币的节能收益。全部工业低温余热发电利用,可以形成超过1000亿的市场规模,每年产生300亿以上的节能收益。

推广应用现状

目前行业推广比例约0.5%,预计5年后推广比例为15%,预计5年后形成的节能能力(tce)为137.1万tce/a。ORC低温余热发电技术应用领域十分广阔,可在所有高耗能行业内进行推广,包括钢铁、有色、化工、水泥、建材、石油与石化、轻工、煤炭等支柱性行业,余热资源约占其燃料消耗总量的17%-67%,其中可回收利用的余热资源约占余热总资源的60%。目前我国余热资源利用比例低,大型钢铁企业余热利用率约为30%~50%,其他行业则更低,低温余热发电利用的提升潜力大。

【典型案例介绍】

中国石油化工股份有限公司茂名分公司的炼油4号柴油加氢余热发电项目。

节能改造前用能情况:加氢脱硫后的柴油参数范围为:温度130℃~175℃,流量200t/h~390t/h;运行时间为8400h;经过15台单台耗电量为30kW的空冷器进行冷却,冷却后的柴油温度为68℃。(设计参数点为:140℃,流量为330t/h)。

空冷器年耗电量为:30kW×15×8400h/10000=378万kWh。

节能改造实施内容:本项目配置一套HSRT余热发电系统(包括3台向心式ORC低温发电机组,总装机容量1950kW),将精制柴油降温至62℃,同时免除了所有空冷器耗电。

节能减排效果分析:该项目改造了原工艺流程。140度以上的精制柴油直接进入ORC余热发电机组,将热量释放给机组后油温降至62度。机组利用柴油的余热,设计发电功率1779kW,同时节约空冷器耗电450KW,年节能5200吨标煤,年减排二氧化碳12780吨。本项目通过采用ORC低温发电系统,不但把柴油废热转化成高品位电能,同时节约了原工艺系统中的空冷器耗电,发电增收的同时又可节约耗电,一增一减每年取得了1058.1万元的节能效益,本装置能耗因此降低了35%以上,让业主及投资方取得了双赢,同时对于国家的节能减排,保卫蓝天做出贡献。

节能改造投资额、效益和投资回收期分析:本项目投资额约1900万元,可把柴油废热转化成高品位电能,年净发电量1249.8万kW·h,节约原工艺空冷器年耗电量378万kW·h,当地电价0.65元/kW·h,年节能效益1058.1万元,其中净发电收益属于节能分享,空冷器节电收益不分享,全部归属业主所有。该项目投资可以在三年内回收,具有极佳的节能效果和较高的经济性。该项目为全球首台套工业柴油(工艺物流)直接换热的余热发电项目,燃料成本为零,机组零排放,在炼油行业具备十分广泛的推广价值。

【信息提供单位】

单位名称

北京华航盛世能源技术有限公司

单位简介

北京华航盛世能源技术有限公司成立于2011年12月,注册资金4000万,是由数名世界500强行业技术专家联合北京航空航天大学共同发起成立的新型高科技企业,以工业节能解决方案为企业发展核心。华航盛世集合了众多航空航天领域科研成果与国内外先进技术,在工业余热余压回收利用和系统优化等节能减排领域,开发并推出了自主创新的产品、技术及先进解决方案,以合同能源管理和能源站整体建设两种方式开展业务。

公司坚持以自主创新为发展基石,奉行“自主创新,正直诚信,客户满意,可持续发展”的公司价值观,集聚了建筑智能、工业节能等方面的资深专业团队,在建筑能源管理、系统优化节能、工业余热余压回收等节能减排领域开发并推出了自主创新的产品和技术,为国家十二五期间节能减排领域提供先进的解决方案,达到实现公司“创造更舒适、节能可持续发展的世界”的公司愿景。

上一篇: 餐饮业油烟浓度在线监测技术